Een plaatje geeft reden tot een praatje! De teksten kunnen hier en daar wat kort door de bocht overkomen, maar het geeft u een goed idee welke expertise aanwezig is bij Inspectie-Compagnie.

Good old RToD, vaak Stoomwezenregels genoemd, wat in feite onjuist is. Het zijn regels opgesteld door de Nederlandse industrie waarbij destijds de Dienst voor het Stoomwezen het technische toezicht hield. De RToD is de enige code die drukapparatuur van wieg tot graf behandelt en tot op de dag van vandaag zeer goed bruikbaar is! | PRD: heel veel tekst gericht op de administratie van (her)keuringen van drukapparatuur. Geen directe link naar/met een ontwerpcode. | Ingezakte vuurgang door ketelwatertekort. Als het zover is, bent u te laat. Remedie? Nieuwe ketel bestellen en zorgen dat u regelmatig de laagwaterbeveiliging test! |

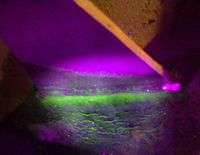

Spanningscorrosie in ontgassers is een faalmechanisme dat onder specifieke omstandigheden optreedt. Kan soms met het blote oog waargenomen worden. Maar met (fluorescerend) MT is vrij eenvoudig eventuele scheurvorming vast te stellen. Elke erkende NDO-firma in Nederland kan u daarbij ondersteunen. Voorzorgsmaatregelen zijn dat het vat veilig te betreden is en dat het te onderzoeken gebied vrij is van roest, afzetting of vervuiling. Let wel op dat een (roterende) staalborstel of lamellenschijf eventuele indicaties kan maskeren. Een extra penetrant onderzoek (PT) zou dan nodig kunnen zijn. | De gekalibreerde manometer. Overgenomen uit de laboratorium-wereld waar juiste kalibratie een must is. Als er iets maar half wordt begrepen in drukhoudend NL dan is het wel de gekalibreerde manometer. Laat voor eens en altijd duidelijk zijn dat een kalibratierapport alleen maar iets zegt over de periode VOORAFGAAND aan de kalibratie, NIETS over de periode daarna! Menigmaal heb ik de vraag gesteld: wat doe je als blijkt dat bij de volgende kalibratie de manometer wordt afgekeurd? Meest gegeven antwoord? Dan koop ik een nieuwe. | Laat niemand u wijsmaken dat een drukvat gefabriceerd (in het buitenland) vóór 2002 niet meer gebruikt zou kunnen worden in NL. Nonsens. Zeker als het vat specifiek gefabriceerd is voor opslag van propaan/LPG. Kwestie van een visuele in-uitwendige inspectie (spoiler alert; ernstige corrosie komt zelden voor!), wanddiktemeting, tekening en berekening door de ketelformule (blad D0201-D0203 RToD) toe te passen. |

Nieuwbouwinspectie. In het MKB wordt voor installatieleidingen meestal materiaal uit groep 1 of groep 8 toegepast en met ontwerp-drukken <25 barg, DN>250 mm zijn die leidingen meestal categorie II en wordt module A2 toegepast. Met een eenvoudige pijpspecificatie (wel door een NoBo/AKI goedgekeurd), is 80% van de onderbouwing gedaan. Zeker als uw klant de RToD als ontwerpcode prima vindt. Een EN vereist iets meer toewijding, maar zolang categorie II van toepassing is, is het simpel. | Door WBDA2016 artikel 40 zijn luchtvaten in gebruik genomen vóór 2005 (her)keurplichtig als de inhoud >2500 liter is en de druk >0,5 barg. De gebruiker dient een status-document op te stellen 'dat het vat voldoet'. De gebruiker is geen fabrikant dus kan dat in de meeste gevallen helemaal niet vaststellen. Over het statusdocument lees ook deze pagina. Wilt u op zeker spelen? Laat een keuring doen gebaseerd op intreekeuring (zoals bij propaan). Vraag vrijblijvend informatie aan. | 'Vroeger was alles beter'. Nou beter? In ieder geval anders. Waar lassen nu de standaard is, was dat voor 1945 klinken. De klinkmachine van Stork op de foto heeft een bekwijdte van 4,2 meter! In gebruik zijnde geklonken historische stoomketels in Nederland dienen elke 40 jaar een zogenaamd klinknagelgatonderzoek te ondergaan (PRD 2.3 bijlage 15). Probleem is dat er in Nederland nog maar 1 persoon is die dat onderzoek kan uitvoeren! Zijn er dan nog geklonken ketels? Jaha! Vooral in de hobbysfeer, Stoomwalsenclub bijvoorbeeld of VSM (stoomtreinen). |

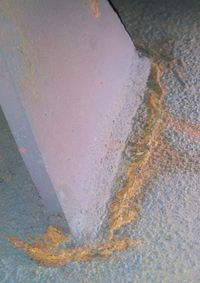

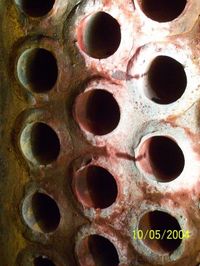

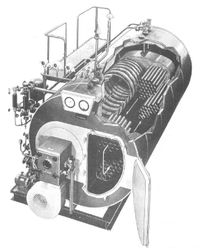

Scheuren in lassen pijp-pijpplaatverbindingen ingang 2e trek in stoom- of heetwaterketels type vuurgangvlampijpketel. Oorzaak is vaak een combinatie van factoren; verkeerde branderafstelling, veel start-stopbedrijf, waterzijdig overmatige hardheidsafzetting. Als de scheuren niet zijn uitgegroeid tot damscheuren is het eenvoudig te repareren. | Als Stoomwezenadept ;-) kan een plaatje van een stoomketel niet ontbreken. Wie onbekend is met het onderwerp drukapparatuur zal verbaasd zijn over het aantal (nog steeds) in gebruik zijnde stoom- en heetwaterketels. De (petro)chemie kan echt niet zonder, de voedingsmiddelenwereld eveneens om 2 bedrijfstakken te noemen. Water-stoom is een machtige energiedrager en daarmee in potentie ook gevaarlijk. Wie kent niet de foto van de ontplofte Knorr-ketel in 1998? Welk faalmechanisme maakt een stoom-heetwaterketel zo gevaarlijk? Mechanismen die leiden tot breuk voor lek. Te weinig water en (vermoeiings)scheurgroei in de zogenaamde langsnaad van de ketelromp zijn DE voorbeelden. Scheurgroei ingang 2e trek zoals op de foto links leidt hoogstens tot lekkage (lek voor breuk). | Hoe herkent u een echte inspecteur? Hij weet waar de zwakke plekken van specifieke drukapparaten zich openbaren en dus waar hij moet kijken/zoeken. En ja, dat kan voor buitenstaanders wel eens claustrofobisch aanvoelen, maar rechtgeaarde inspecteurs hebben daar geen last van. Ook niet van hoogtevrees trouwens. Met meer dan 1000 ketelinspecties de afgelopen 25 jaar, hebben stoomketels, qua veilig zijn, niet veel geheimen meer. |